某高端装备企业以PLM结构化工艺之力,驱动全流程业务变革

在全球制造业向智能化转型的浪潮中,高端装备制造作为国家工业现代化的核心基石,其数字化转型已成为提升产业链竞争力、突破“卡脖子"技术壁垒的关键路径。其中,工艺管理作为连接产品设计与制造的核心环节,承载着将技术创新转化为实际生产力的关键使命。工艺水平的高低直接决定产品质量稳定性、生产效率及成本控制能力,是企业实现差异化竞争的核心引擎。

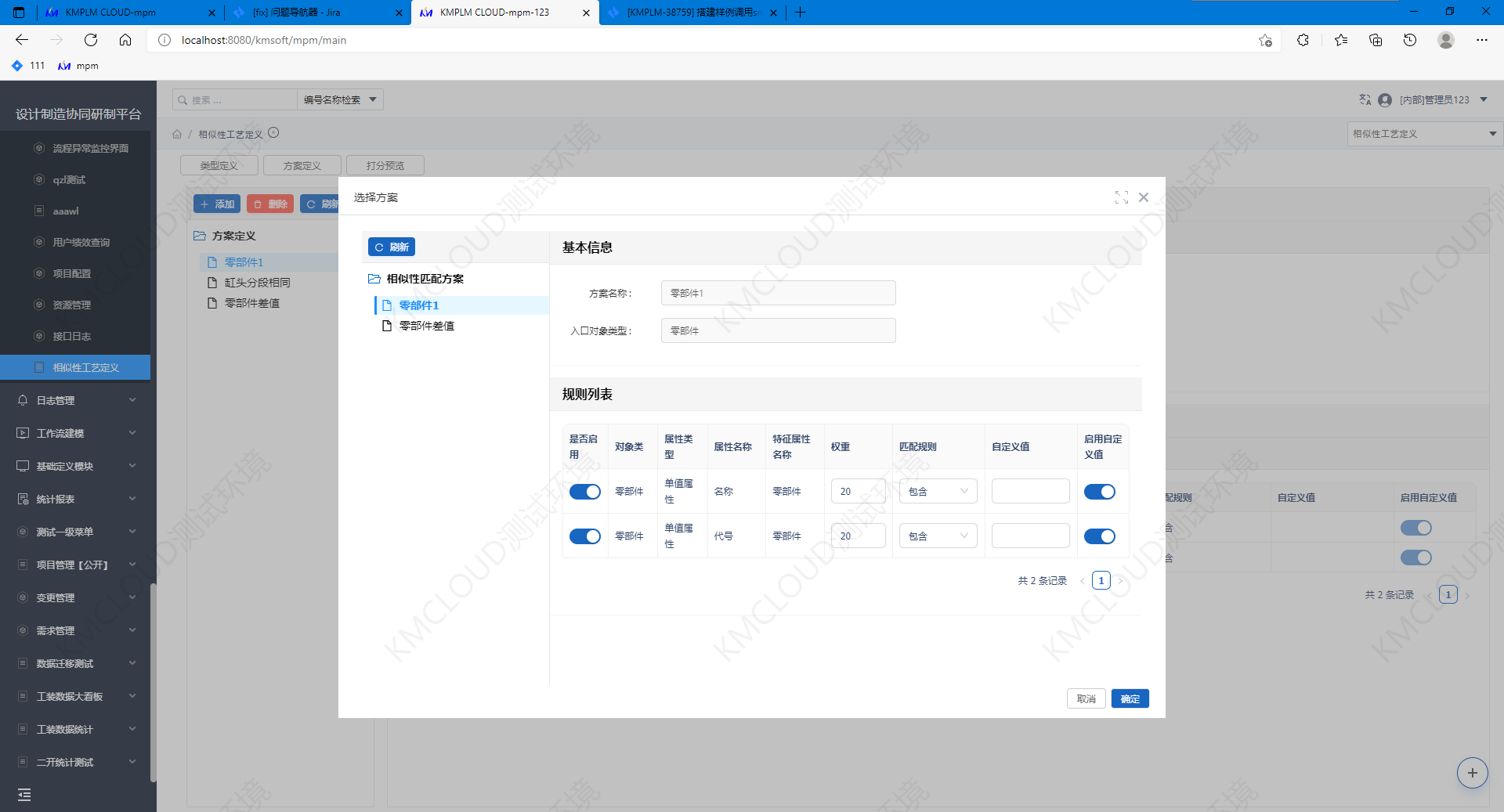

本文基于开目KMPLM CLOUD平台的结构化工艺管理系统在某高端装备制造公司的应用,深刻剖析了企业在工艺创新数字化过程中的业务现状、核心需求、解决方案、项目成效、以及应用价值,为广大制造业实施结构化工艺管理系统、构建研发工艺制造一体化应用体系提供参考借鉴。

现状与挑战

传统工艺管理模式瓶颈凸显

随着制造业数字化转型的深入推进,该企业当前工艺设计与生产管理过程中存在的系统性瓶颈问题日益凸显。现有工艺设计模式与信息化工具已无法满足复杂产品研制、快速迭代及高质量管控的需求,主要有以下新的挑战:

工艺设计协同闭环缺失:设计与工艺数据未形成有效联动,设计变更(ECR/ECO)无法实时传递至工艺环节,工艺文件更新滞后,导致生产与设计版本不一致。PBOM依赖人工维护,变更追溯困难,易引发数据错漏;工序级工艺指导以纸质文件为主,难以支撑精细化生产。

二维卡片式工艺设计模式落后:现有系统仅支持二维卡片式工艺编制,工艺数据非结构化存储,无法与三维模型、工艺资源库深度集成,工艺信息传递效率低;工艺设计过程未充分利用设计数据(如三维模型、公差信息),工艺仿真与优化能力不足,工艺知识复用率低。

工艺资源管理体系薄弱:工艺术语、工装/刀具、材料定额等工艺资源分散管理,缺乏标准化分类与集中管控,工艺设计重复劳动占比高;工艺资源统计依赖人工汇总,数据准确性差,难以为生产排程、成本核算提供可靠依据。

工艺质量追溯能力不足:工艺总方案、首件鉴定、特殊过程确认等关键质量管控环节未纳入系统化管理,技术状态控制依赖线下流程,质量追溯链条断裂;工艺问题处理与改进经验未形成闭环,难以实现工艺质量持续优化。

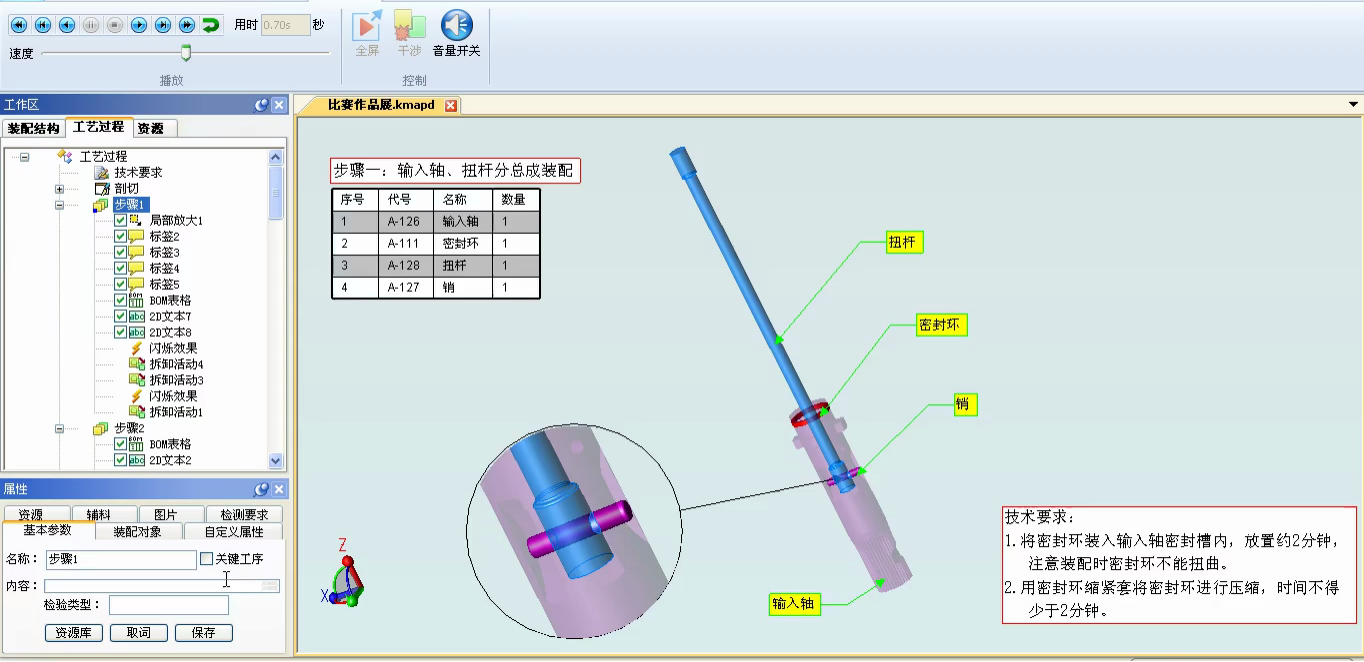

三维工艺编制能力空白:现有系统无法支持基于三维模型的工艺设计(如装配动画、加工仿真),工艺指导文件表现形式单一,难以满足复杂产品工艺可视化需求。

蓝图方案

结构化、数字化、协同化工艺管理

为推进工艺设计与管理向结构化、数字化、协同化方向升级,该企业规划通过建立结构化工艺管理平台,实现三维可视化工艺编制,加强对项目执行过程和产品数据技术状态的管控,提升工艺设计与管理效率,建立工艺知识管理机制,推动工艺创新,并贯通各系统业务流和数据流,实现企业设计工艺制造一体化。

◉ 设计数据继承与管理:将PDM中三维CAD模型、BOM信息、设计技术文件、工艺会签任务、工艺准备计划等设计信息集成至工艺系统中,保障数据的一致性;

◉ 工艺PBOM规划与管理:基于EBOM构建PBOM,支持基于PBOM开展工艺路线规划、承制单位任务分派,专业分工、工艺任务多级分派;

◉ 详细工艺设计:提供MBOM规划及结构化工艺设计功能,支持建立结构化工艺数据模型,通过PBOM/MBOM管理产品工艺结构、资源和工厂数据,并建立数据之间的关联关系;

◉ 工艺信息发布:支持多种工艺输出,包括轻量化3D工艺文件、二维工艺卡片、各类工艺汇总表等,实现三维工艺信息下车间;

◉ 工艺管理:进行产品结构管理、工艺任务的分派、工艺文件的签审、工艺研发的项目管理以及工艺信息的汇总等;

◉ 定额管理:支持引用知识库中的工时和材料定额计算公式进行工时和材料定额的自动计算;

◉ 变更管理:实现从变更申请、变更执行到变更通知的变更过程管理,保证变更的一致性、完整性和及时性;

◉ 系统集成:通过与PDM、岗位夯实系统、档案管理、CA等系统进行集成,完成数据的交互。

项目成效

复杂产品工艺全流程管理创新

自项目调研起,开目软件团队与该企业一直保持着紧密的合作关系,双方团队高度协作,有力地保障项目的顺畅进行。目前,结构化工艺管理系统已成为企业数字化转型战略的关键要素,并取得显著成效。

设计到工艺的转化效率提升40%,工艺数据版本一致性提升至98%

实现三维CAD模型、EBOM、设计技术文件的自动同步与轻量化管理,工艺人员在统一平台即可开展工艺规划,减少数据重复录入,设计到工艺的转化效率提升40%以上。基于EBOM快速构建PBOM,支持工艺路线规划、专业分工与任务分派,实现EBOM-PBOM-MBOM全流程贯通,工艺结构化管理覆盖率达100%,工艺数据版本一致性提升至98%。

工艺设计周期缩短30%,现场指导效率提升50%

通过MBOM规划与结构化工艺模板,实现装配工序、工装工具、资源分配等信息的标准化定义,工艺设计周期缩短30%,工艺文件错误率降低25%;轻量化3D工艺文件与2D/3D PDF、工艺卡片等多格式输出,支持车间终端直接浏览,现场工艺指导效率提升50%。实现工艺设计效率与质量双提升。

工艺复用率提升35%,工时测算准确率提高20%

实现工装、设备、辅料等资源数据与工艺结构关联管理,形成企业级工艺知识库,工艺复用率提升35%,实现工艺标准化与知识沉淀;通过材料与工时定额公式库的引用,实现定额自动计算与汇总,工时测算准确率提高20%,材料浪费率降低10%。

全流程变更管控,变更执行准确率提升至95%

从变更申请、执行到通知的全流程在线化,实现工程变更闭环管理,变更响应时间缩短50%,变更执行准确率提升至95%,有效避免因变更遗漏导致的生产风险。

强化系统扩展能力,工艺信息传递效率提升60%

与PDM、档案管理、CA系统及车间岗位终端无缝集成,实现数据跨系统流转、多系统协同高效,工艺信息传递效率提升60%;开放二次开发接口,企业可根据需求定制功能模块(如报表工具、流程优化),满足个性化需求,系统灵活性和适应性显著增强。

生产资源分配合理性提升30%,工艺文件电子化率达100%

通过工艺任务多级分派与承制单位协同,提升资源利用率,生产资源分配合理性提升30%,缩短产品交付周期15%;工艺文件电子化率达100%,纸质文档打印成本减少80%,工艺数据检索效率提升70%显著工艺管理成本降低。

应用价值

全方位赋能,激发企业新活力

客户需求快速响应,问题处理效率提升:支持车间终端、MPM系统等多渠道实时提交反馈(如工艺问题、设计缺陷、生产异常等),需求收集效率提升60%,平均响应时间缩短至2小时内。通过系统自动分派任务至责任部门(如工艺、设计、生产),跟踪处理进度并反馈结果,问题平均解决周期从7天缩短至3天,闭环率提升至90%以上。

数据驱动的工艺与生产优化:利用系统内置数据分析工具,对高频反馈问题(如工艺工具匹配错误、装配流程卡顿)进行归类统计,驱动工艺优化改进,同类问题复现率降低40%。将典型问题解决方案沉淀至工艺知识库,支持工艺设计人员快速检索复用。

客户满意度与协同能力提升:客户可通过系统实时查看反馈处理进度及结果,服务流程透明化,客户满意度评分从82分提升至93分;通过系统打通设计、工艺、生产、售后部门协作链路,减少沟通成本,跨部门协作效率提升50%。

精准支持产品迭代与决策:基于客户反馈数据生成多维分析报表(如问题类型分布、高频缺陷TOP5),为产品迭代和工艺改进提供数据支撑,新产品研发周期缩短20%;支持按紧急程度、影响范围自动分级处理,资源分配合理性提升35%,关键问题响应速度提高70%。

成本节约与品牌价值提升:通过前置解决工艺与生产问题,产品交付后客户投诉量下降45%,售后维护成本降低30%;快速响应与高效服务助力企业树立“以客户为中心”的品牌形象,老客户复购率提升18%,行业口碑显著增强。

项目通过“数据结构化 - 流程标准化 - 管理智能化”的实施路径,以数字化手段破解传统管理瓶颈,构建了覆盖设计、工艺、制造全生命周期的闭环管理体系,印证了结构化工艺在打破信息孤岛、释放数据价值、赋能产业升级中的核心作用 ,不仅解决了高端装备制造领域工艺管理的共性难题,更形成可复制的行业数字化转型范式。