三维装配工艺设计与仿真:工艺设计效率提升50%,装配周期缩短20%

导 读

在高端装备制造业的装配环节,“凭经验设计、靠试装纠错”曾是行业普遍困境——工艺设计周期长、优化程度低、现场返工率高,不仅造成人力物力浪费,更严重制约产品迭代速度与质量提升。随着智能制造战略深入推进,企业对装配工艺的数字化、可视化、精准化需求日益迫切。

某企业落地的基于MBD的三维装配工艺与仿真系统3DAST,通过构建研产一体的快速工艺设计模式,以三维模型为核心,整合仿真场景构建、干涉检查、装配工艺仿真、动态干涉分析、交互式工艺设计、公差分析、数据集成等多项关键技术,实现从模型导入、工艺规划、仿真验证到结果输出的全流程数字化管理,彻底改变了某企业“凭经验、靠试装”的传统模式。

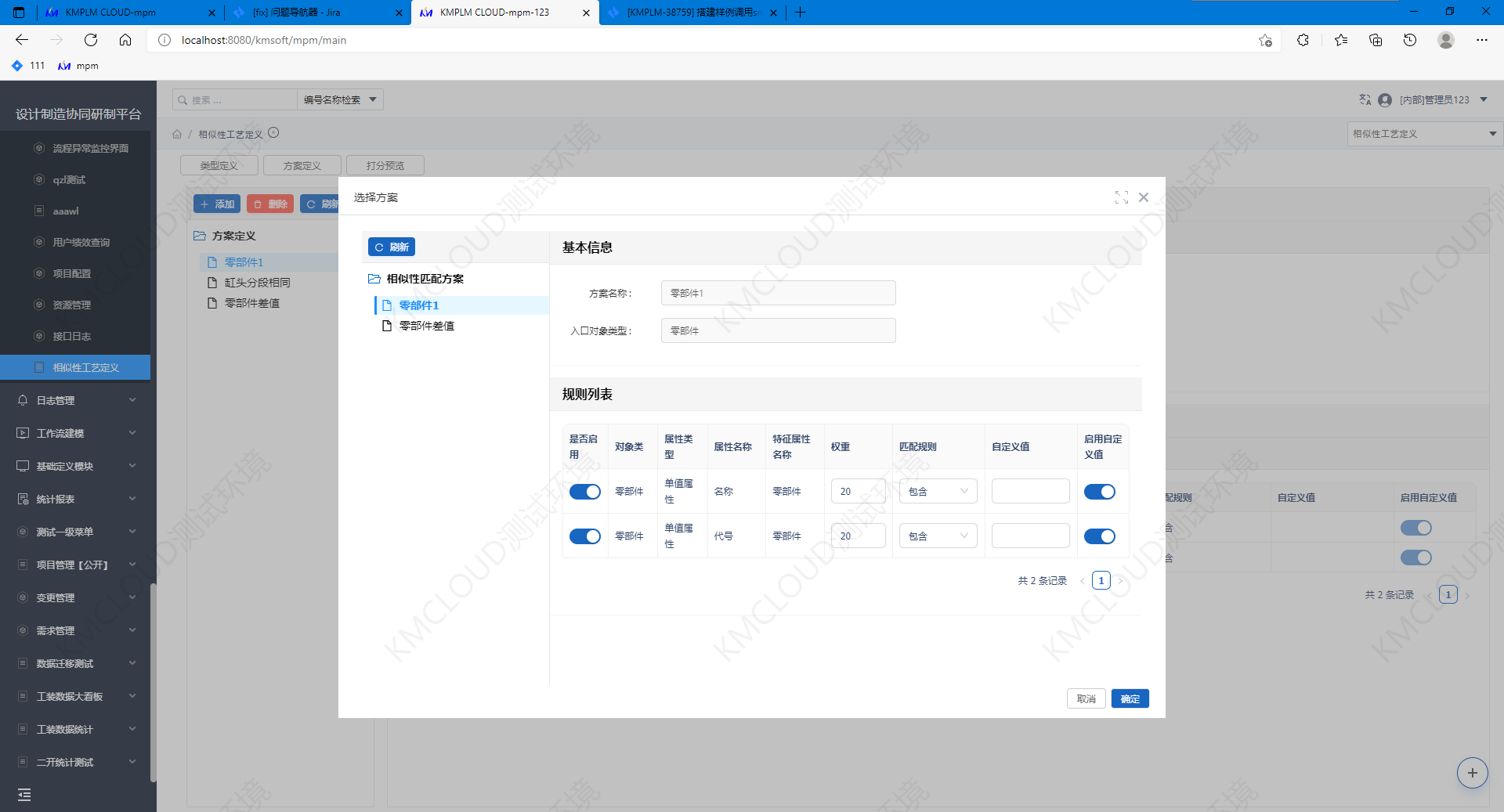

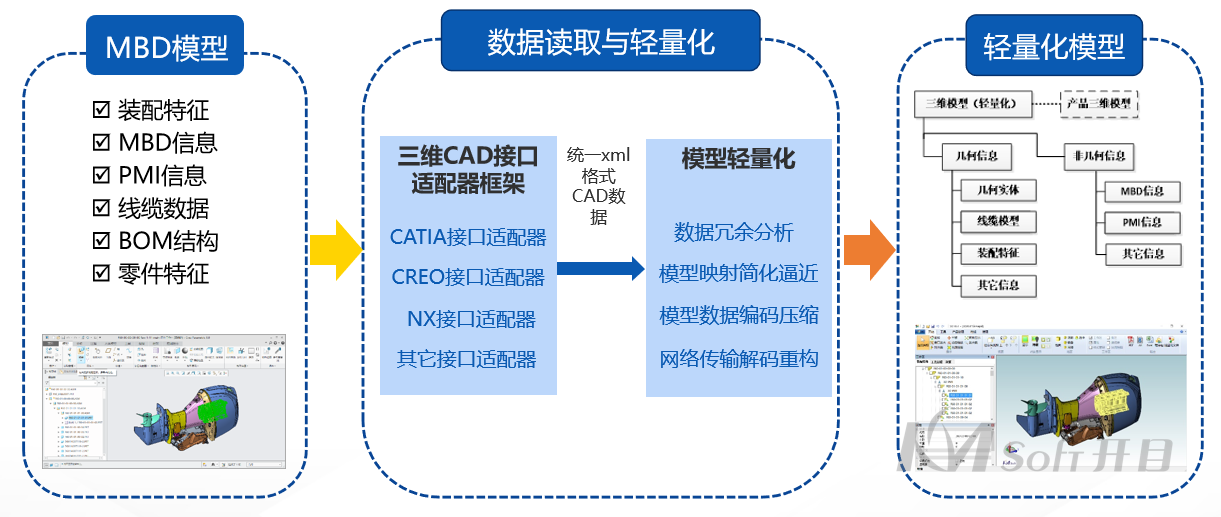

三维模型轻量化:筑牢数据协同基础

数据兼容与高效加载是装配仿真的前提。过去,企业需专人耗时数日转换校验,常出现尺寸偏差、属性缺失等问题,拖慢工艺设计进度。

开目3DAST系统深度适配主流三维CAD软件,通过智能压缩优化技术,在完整保留原始模型结构、尺寸、属性等关键信息的前提下,大幅降低模型体积,确保运行流畅。无论是本地文件还是通过PLM系统调用的模型数据,都能实现快速加载与精准解析,彻底解决了不同软件间数据不兼容的行业难题。

如今通过系统实现多源数据无缝对接,模型加载解析缩至几分钟且零误差,为后续装配规划、仿真验证等筑牢数据基础,研产协同“数据梗阻”问题迎刃而解。

可视化仿真规划:从经验驱动到数据驱动

该企业此前研发复杂装备,装配工艺全靠老工程师经验,需多轮实物试装调整,耗时久且存在流程缺陷。

依托轻量化后的三维模型,开目3DAST系统构建了全流程可视化装配工艺设计与仿真环境。工程师可直观规划装配流程,自定义零部件的直线、旋转、螺旋等运动轨迹,精准模拟真实装配场景;在工艺规划阶段,还能灵活调整装配顺序、优化操作步骤,无需依赖经验反复试错。

应用系统后,工程师借可视化仿真预览全流程、优化细节,快速定稿,方案科学性与适配性显著提升,彻底告别“纸上谈兵”模式,工艺设计效率直接提升80%。

动静态干涉检查:提前规避装配碰撞雷区

装配过程中的零部件碰撞干涉,是导致现场返工的主要原因之一。此前,该企业某系列产品因装配干涉问题导致的返工率高达30%,每次返工需拆解已装配部件,造成大量物料损耗与工期延误。

开目3DAST系统内置动静态双重干涉检查机制,在工艺设计阶段即可全面排查潜在风险:动态干涉检查基于预设装配路径,实时监测零部件运动过程中的间距变化,一旦出现碰撞,立即高亮标注干涉部位并精准显示间隙数值;静态碰撞检测则可覆盖任意空间位置的零部件,无死角排查装配全场景风险点。

应用系统后,所有干涉风险在工艺设计阶段就能排查并优化,相关返工率直接降至不足10%,生产进度的稳定性也得到显著提升。

柔性部件专属仿真:破解线缆装配老大难

过去线缆装配全靠工人摸索,易出现缠绕、折弯不达标等问题,耗时久且一次性合格率低。

针对线缆、密封圈等特殊柔性部件装配难度大、易出现缠绕、干涉的痛点,开目3DAST系统专门打造了三维建模与仿真模块。工程师可精准创建电线、电缆、排线等多种线缆模型,自定义直径、折弯半径、颜色等参数;同时能模拟线缆放线、接插件插拔等关键装配动作,实时校验线缆与周边零部件的位置关系。

这一功能精准破解了企业线缆装配痛点,工人依可视化指引操作,线缆敷设合格率提升、装配时间缩短,大幅降低对熟练工人的依赖,减少部件损耗。

精准公差分析:为装配质量保驾护航

装配精度直接决定产品质量,而公差累积是影响精度的核心因素。该企业某高精度核心产品,此前因公差累积导致的合格率低,每年因不合格品造成的大量损失。

开目3DAST系统集成专业公差分析功能,可基于三维模型或二维工程图,自动计算尺寸链关系与公差影响,不仅能预测装配合格率,还能提供针对性优化建议。无论是零件制造误差,还是温度变化带来的热膨胀影响,都能通过仿真分析提前预判。

应用系统后,通过精准分析各零件公差对最终装配精度的影响,优化了关键零件的公差分配方案,同时提前规避了温度变化带来的精度偏差,产品质量稳定性获得客户高度认可。

一体化集成:打通研产协同最后一公里

过去,该企业研发部门的设计方案传递至生产车间,需经过“图纸转化、工艺卡编制、邮件确认”等多轮流程,且常因信息传递偏差导致生产操作与设计要求不一致。

开目3DAST系统深度集成主流PLM系统,实现了工艺数据、设计数据与生产数据的无缝流转。装配工艺方案完成后,可直接输出3DPDF工艺卡、AVI仿真视频、Excel报表等多种格式文件,既能用于车间现场操作指导,也能快速完成数据归档,彻底打通了从研发设计到生产执行的协同壁垒。

应用系统后,工艺方案定稿后可实时同步至生产端,工人通过车间终端就能查看三维仿真指导视频与详细工艺卡,数据传递时间缩短至数分钟,部门协同效率明显提升。

当前,全球制造业正经历从“要素驱动”向“创新驱动”的深度变革,数字化、智能化已成为产业升级的核心赛道。开目以MBD为核心的三维装配工艺与仿真方案,凭借全流程数字化协同、可视化仿真校验、精准化风险管控的核心优势,打破了传统装配工艺的技术壁垒,为高端装备制造业提供了可复制、可推广的数字化转型路径。

未来,开目软件将持续以技术创新为内核,深耕装配工艺数字化领域,不断迭代优化解决方案,以硬核技术赋能更多制造企业突破生产瓶颈,加速实现从“制造”到“智造”的能级跃升,为我国制造业高质量发展、筑牢全球产业竞争优势注入强劲动力。

想了解更多开目数字化项目案例&产品资讯,欢迎关注“开目软件”公众号(kmsoft1996)