老牌国企焕新力!石工泵&开目MES系统圆满落地,铸就“中国泵”智造标杆

当“中国泵” 遇上数字化,会碰撞出怎样的突破火花?作为一家具有78年光荣历史的老国企,石工泵按照智能化、数字化发展思路赋能传统产业,与开目软件联合打造机加车间生产管理MES系统,让传统装备制造企业展现出勃勃生机,为高质量发展注入了强劲科技动能。

石家庄工业泵厂有限公司是国家级专精特新小巨人企业和国家级绿色工厂,属于高新技术企业,建有企业技术中心,构建了涵盖渣浆泵、脱硫泵、船用泵等三大系列350余种型号的多元化产品矩阵,多个产品入选首台(套)重大技术装备名录,市场覆盖国内30多个省、市、自治区,产品广泛应用于电力、钢铁、冶金、煤炭、石化、环保等多个行业,远销亚、非、美洲 30 多个国家和地区,服务国家能源、国家电投、宝武钢铁、紫金矿业等数千家大型央企和行业头部企业,细分市场占有率连续多年保持国内领先。

作为泵类核心零部件(叶轮、蜗壳等)的关键制造单元,石工泵机加车间曾长期受困于人工管理与纸质单据流转的低效模式:生产进度滞后、物料追溯困难、质量管控分散、数据统计滞后等业务痛点,成为制约企业高质量发展的瓶颈。

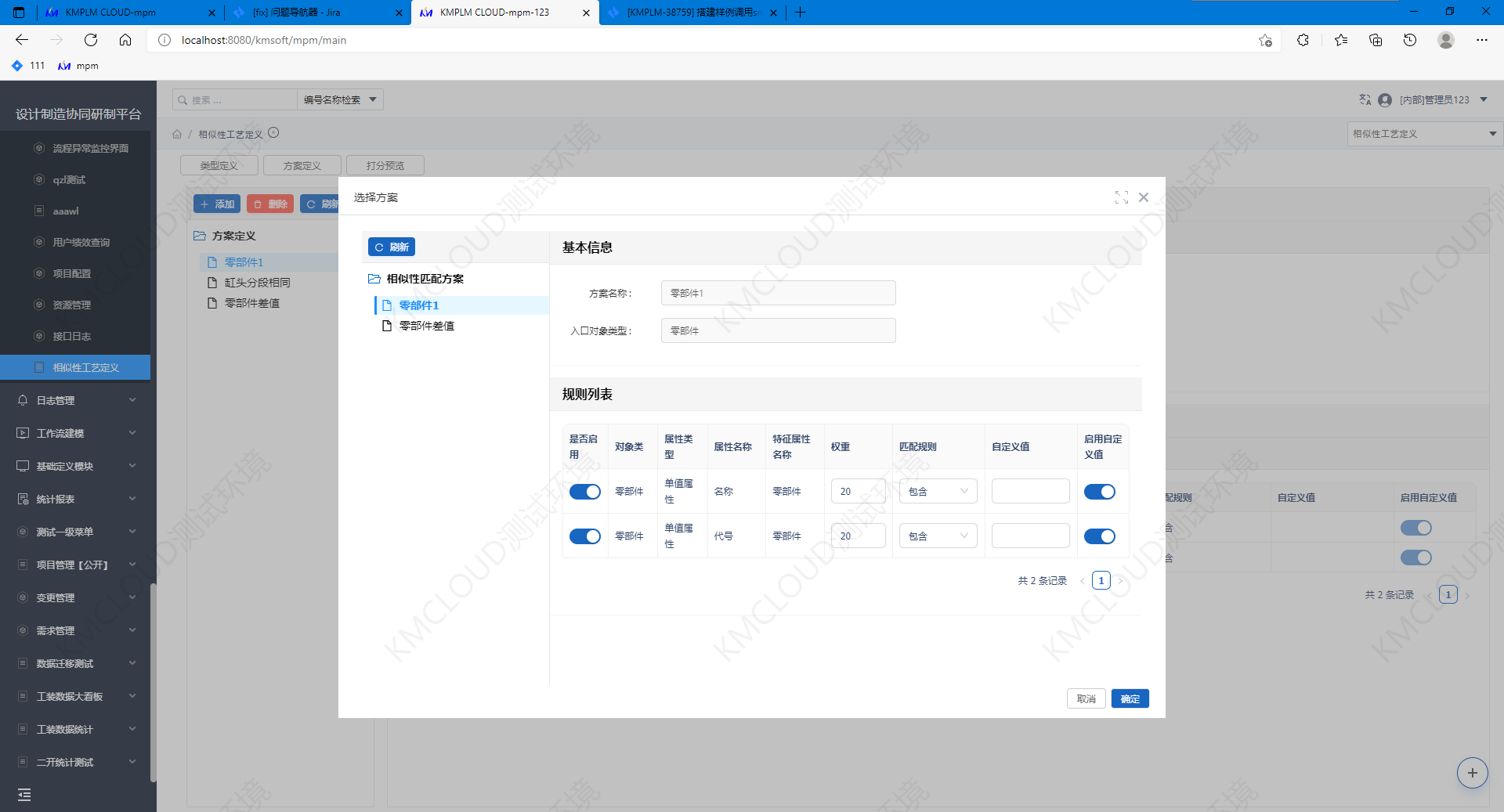

在“中国智造”战略深入推进的背景下,面对市场竞争加剧、客户定制化需求升级等多重挑战,泵业的数字化转型已从“可选项”变为“必答题”。因此,石工泵基于开目MES系统打造机加车间全流程数字化生产执行平台,实现了计划调度、生产执行、质量管理、工时管理、设备管理、自动派工、移动终端开发、统计报表与看板等业务场景全覆盖,推动了从传统人工管理向数据驱动管理的转变,生产管控能力、资源利用效率、质量保障水平均得到显著提升。

数据互通与工艺规范:筑牢数字化转型根基

项目实施前,企业车间工艺路线缺乏统一标准,数据孤岛问题较为突出。

项目落地后,一方面,开目MES系统完成与ERP的数据集成,自动获取生产计划、物料、订单 BOM 及工艺路线、物料库存等核心数据,再将生产进度结果实时反馈至 ERP,彻底打破计划层与执行层的数据壁垒;另一方面,统一规范各类零件的标准工序、工艺流程,明确各工序的检验标准与规范,让工艺执行有标可依、数据流转无缝衔接,推动生产执行全面规范化。

生产过程追溯全链条:精耕管理管控颗粒

此前,物料与工艺文件齐套状态无法提前预判,生产进度依赖人工统计,效率低且易出错。

开目MES系统车间调度平台,支持计划接收、工艺完整性检查、物料齐套检查,助力调度员全局掌握所有车间生产任务的执行进度、齐套情况与异常问题;通过工人工作台,可直观查看待执行的作业、所负责设备的待执行任务,同时配套工序级的派工与完工汇报功能;结合全流程数据记录功能,从物料领用、各工序加工到成品入库,操作人员、使用设备、检验结果等信息均实时留存。如今,管理层通过订单号即可一键追溯全流程信息,摆脱人工汇总依赖,管理颗粒度实现精细化升级。

生产资源配置最优化:提升制造运营效能

过去车间派工依赖调度员与班组长的经验判断,易出现资源闲置与过载并存的问题。

开目MES系统基于设备组定义派工规则,工艺路线预设设备,工序完成后自动派工,同时支持调度员手动调整,大幅提升派工效率与合理性;配套设备管理功能,建立设备档案,实时统计设备待执行任务量和工时负荷,为生产效能评估提供可靠数据支撑。调度员可基于资源负荷情况动态调整派工计划,实现线上实时跟踪,让生产调度更敏捷、资源利用更高效。

质量管控系统化:贯通全流程追溯链

此前质量信息多记录在纸质单据上,追溯难度大,检验结果依赖人工录入且无自动判定功能,易出现人为疏漏。

开目MES系统构建了质量管理系统化管控体系,提前维护检验标准与规则,支持现场检验数据实时记录、结果自动判定,可上传质量问题附件,实现不合格品全流程闭环处理;通过数据统计分析功能,自动汇总各工序不合格原因分布,如车工工序刀具磨损、热处理工序温度控制等问题,为针对性改进提供精准数据支撑,推动质量管控从“事后补救”向“事前预防、事中控制”转变。

移动终端无纸化管理:激活现场高效动能

实施前,车间依赖手工台账管理,工序间纸质单据流转耗时久、信息传递滞后。

开目MES 系统通过移动终端开发与生产执行管理革新作业模式。生产工人可扫码开工、汇报完工,在线查看电子图纸和加工要求,无需往返奔走;检验员通过移动终端在线填报检验记录与实测值,系统支持实时结果判定,便捷完成现场作业;技术文件在线浏览让操作规范触手可及,彻底替代传统纸质单据流转。这一变革不仅减少了纸质单据损耗与数据填写错误,更让一线员工工作效率大幅提升。

生产看板可视化赋能:支撑数据驱动决策

此前,生产过程统计主要依赖纸质单据,统计流程复杂,人员、设备的任务完成情况、执行进度、工时等数据无法及时反馈,影响决策效率。

如今,开目MES系统提供了智控驾驶舱、计划进度看板、班组任务看板、异常问题看板等多种电子看板,还能生成多维度统计报表,实时监控车间生产制造进度,全面展示生产任务执行情况、人员与设备负荷、工时统计等关键信息,让管理层无需深入现场,就能通过数据直观掌握生产动态,为决策提供科学依据。

石工泵总经理刘总对项目成果给予高度认可:“MES 系统项目圆满落地,不仅是一个管理工具的上线,更是企业传统生产模式向数字化模式转型的重要契机。作为连续多年入选中国工业行业排头兵企业 的标杆单位,后续石工泵将推动各业务部门充分运用系统功能,持续完善业务流程,提升数据准确性,将项目打造成行业标杆,并期待与开目软件在数字化建设领域开展更多深度合作。”

石工泵&开目软件MES项目的成功实施,不仅实现了生产工艺数据标准化、计划调度透明化、生产执行可视化、质量管控系统化,也为业内提供了可复制、可推广的的实践经验。未来,随着系统的深化推广应用,将推动企业智能制造的进一步发展,激发泵业智造新动能。

想了解更多开目数字化项目案例&产品资讯,欢迎关注“开目软件”公众号(kmsoft1996)