如何助力企业提质降本增效?开目3DDFM六大行业实战案例来揭秘

导语

研究表明,制造成本的80%直接受设计规范约束、产品总成本的70%取决于最初设计、70%~80%生产缺陷是由于设计原因造成,面向成本的产品设计成为企业提高竞争力的关键。本文通过家电、消费电子、锂电装备、计算机、连接器、烟机等6大行业实战案例,解读开目3DDFM如何在设计阶段即可发现产品设计缺陷,评估和改善产品设计,助力先进制造企业实现提质降本增效。

随着新产品的不断迭代改进以及市场竞争压力逐步增强,高端装备制造业对新产品的研发周期以及产品的可制造性、经济性也提出了更高的要求。加上三维CAD技术的普及,企业在产品设计过程中,常常会面临以下问题:

审查准确率低:不一致的设计质量,工艺性审查完整性和准确度得不到保证,也难以定位相关制造信息;

沟通成本高:设计-工艺缺乏共同的语言、规范描述和管理手段,需要频繁沟通,导致沟通成本高;

审查周期长:大量设计存在缺陷,手工评审花费大量时间,返工频繁,严重影响产品研发周期;

制造成本高:传统工艺检查的重点放在可加工性上,而忽略了加工经济性问题,导致制造成本高。

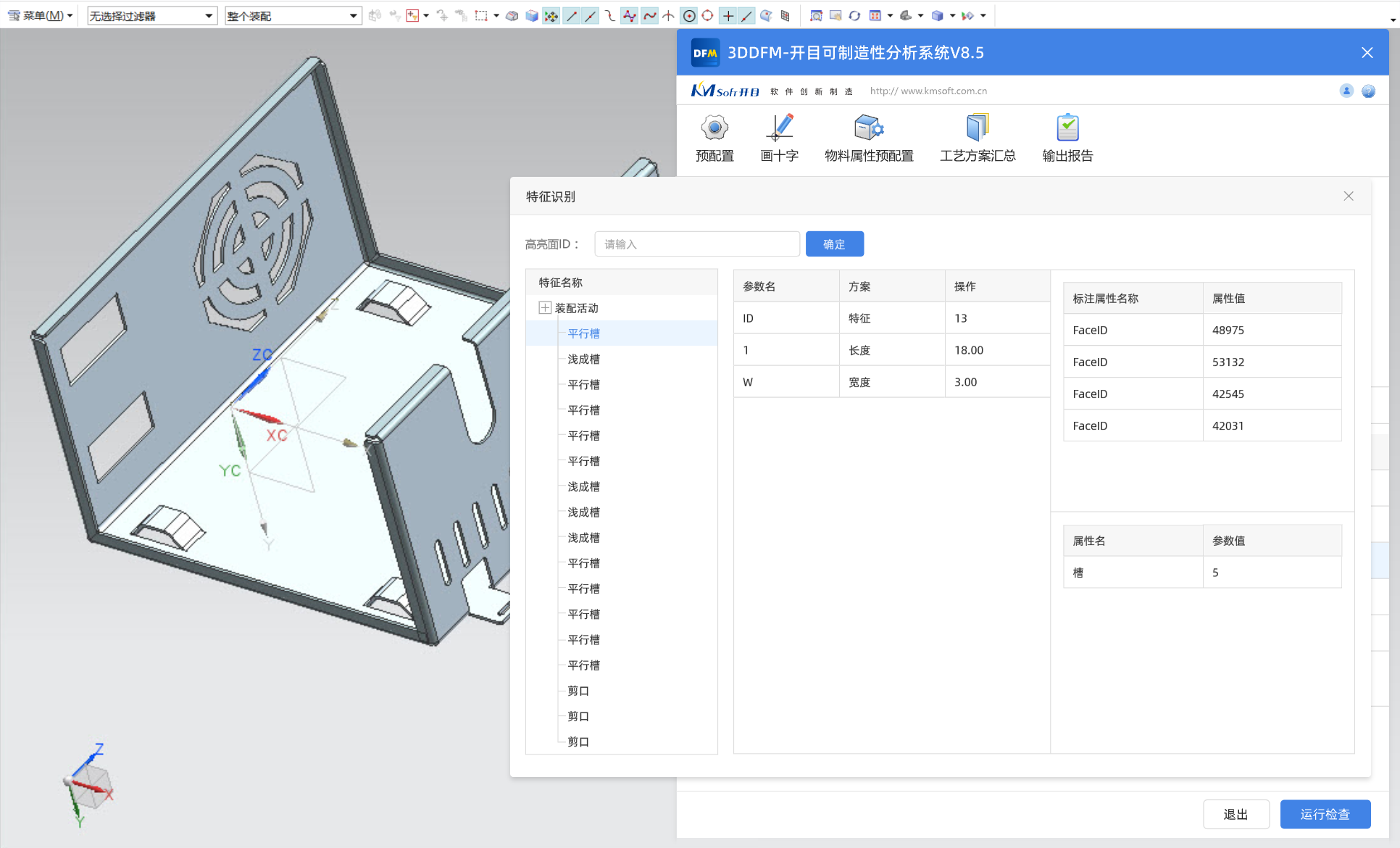

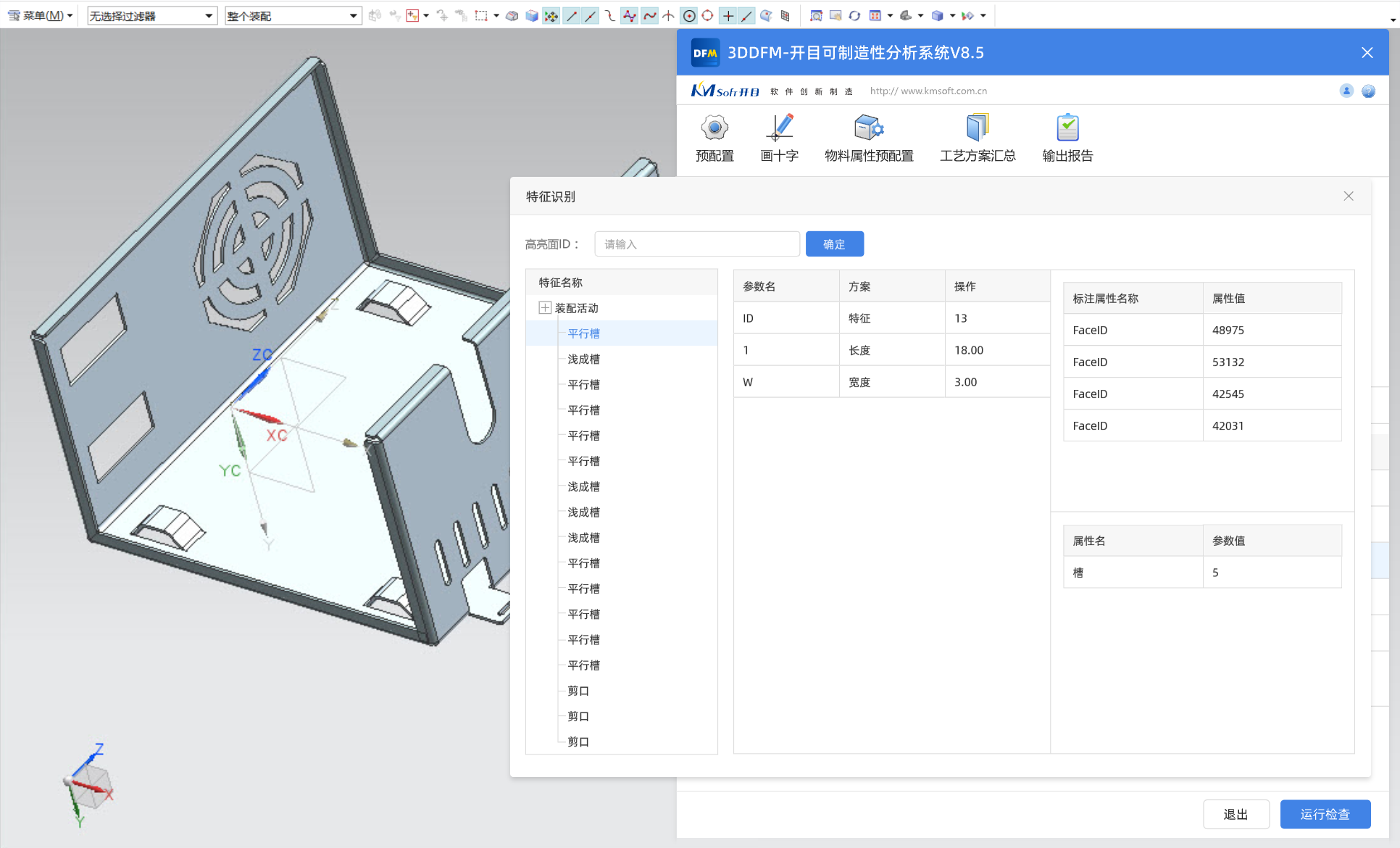

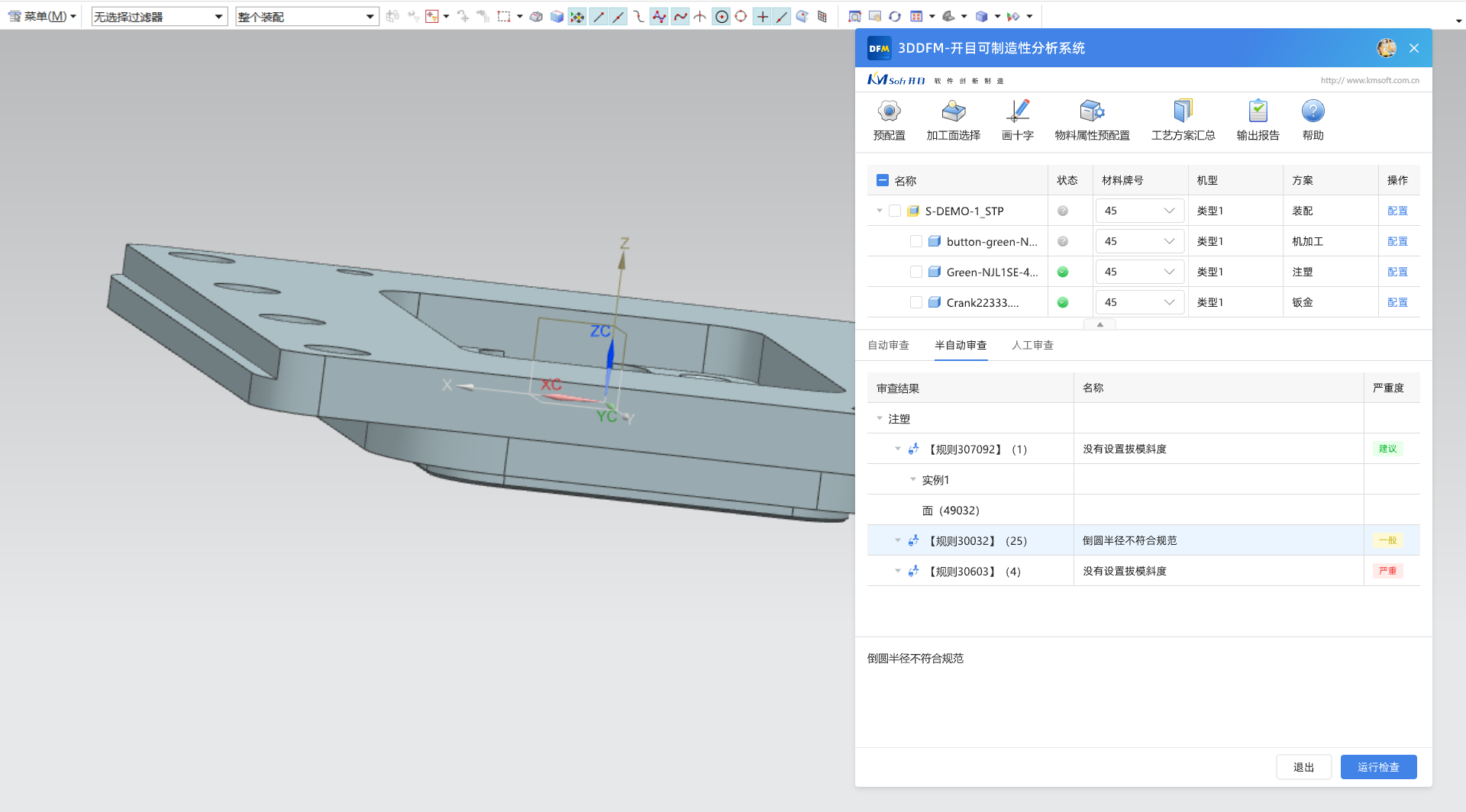

开目3DDFM兼容主流三维CAD,可根据规则对产品设计模型进行检查和分析,帮助设计人员、工艺人员、制造工程师尽早发现设计中难以制造、无法制造或制造成本高的设计缺陷,减少工艺性评审时间以及设计与工艺往返次数,缩短产品开发周期。

01

某龙头家电制造企业

新产品研制周期整体缩减超10%

某龙头家电制造企业经过持续数十年的覆盖研、产、供、销、服全链路的数字化项目建设。企业当前的数字化能力在应对市场快速变化依然面临巨大的挑战,个性化产品的需求愈发明显,工艺数字化能力不足(如设计、工艺、制造脱节,工艺知识缺乏沉淀)制约了产品研制和上市周期。

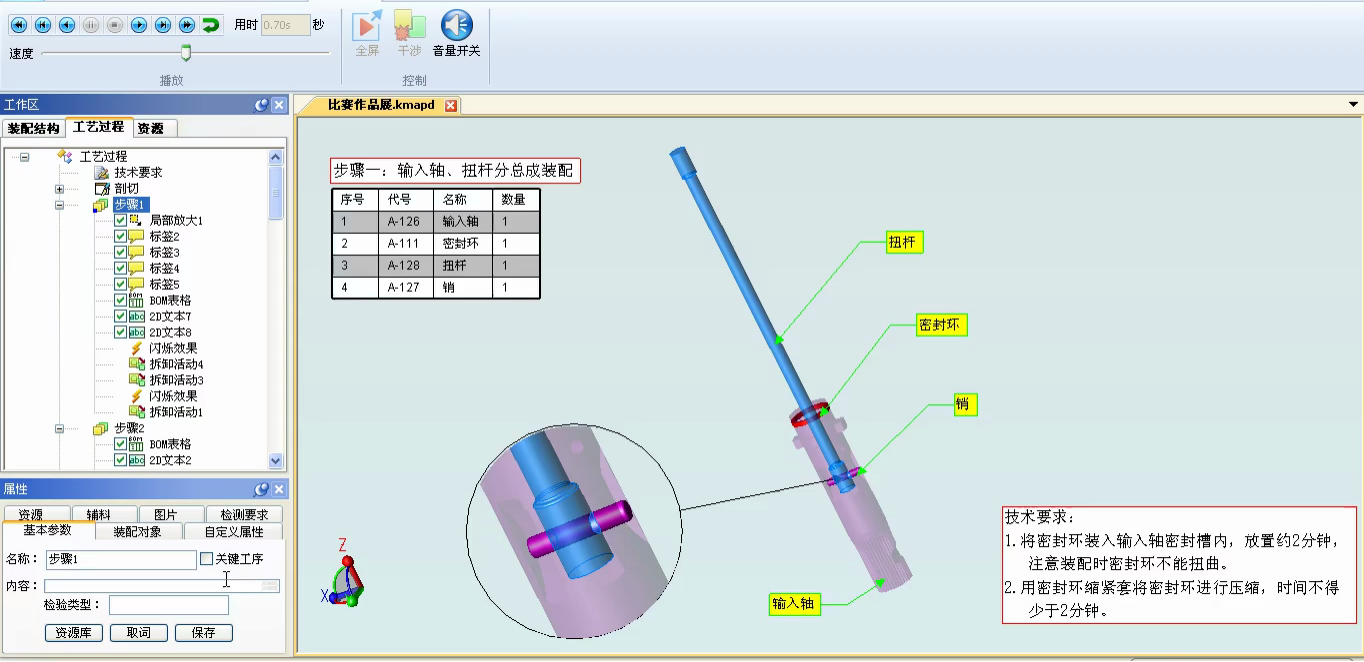

3DDFM产品实施,形成了面向家电行业的通用可制造性审查方案,积累了钣金、装配、注塑、导管、两器等多个专业工艺知识库。通过3DDFM软件应用,新机型工艺审查流程由原6人耗时2小时完成5次迭代,优化为1人仅需30秒完成3次迭代,效率提升80%以上;样机评审单次时长从1.5小时压缩至8分钟,现场问题发生率由10%降至2%以下,审查准确率显著提高,最终实现新产品研制周期整体缩减超10%。

02

某高端消费电子制造企业

试制过程可制造性问题降低30%

高端消费电子某股份有限公司,聚焦于3C产品的全球智能硬件平台,电子信息百强。该企业产品系列丰富,产品更新换代迅速,产品结构复杂,设计与制造要求高,工艺路线繁杂,装配难度大。传统人工可制造性审查方式,效率低下且易出现疏漏,导致设计返工,进而延长产品研制周期。

3DDFM产品实施构建企业级工艺知识规则库体系,实现对装配、注塑、模切、焊接等专业规则的全生命周期管理。基于该体系完成30余款产品可制造性评审,试制过程可制造性问题发生率降低30%;复杂产品审查平均迭代次数由5次10小时缩减至2次5小时,错漏检率显著下降,审查效率提升50%。

03

某锂电智能装备头部企业

评审周期大幅缩短,准确率提升50%

广东某高端制造企业是锂电智能装备行业头部企业,主要研发涂布机、分切机、卷绕机、激光莫切机、叠片机以及组装线等装备。随着全球局势的变化和新能源领域的竞争加剧,企业存在设计与工艺图纸审核交流反复,严重影响产品研制周期的问题,面对大型的、复杂的部件及装配体,人工检查非常繁琐、耗费时间,且容易疏漏。

3DDFM产品实施将3D模型可制造性评审嵌入企业设计流程,并与工艺评审系统深度集成实现自动化评审流程,使检查准确率提升50%,工艺评审周期同步缩短。通过构建可制造性标准体系,有效控制产品开发下游环节的质量风险,综合实现质量效率双提升与研发成本优化。

04

某高端计算机产品制造企业

变更率降低35%,研制周期压缩20%

该企业主营业务涵盖PC产品的研发与制造,拥有多个PC生产基地、技术领先的加工车间、以及配备先进设备的技术研发中心与专业实验室。其制造工艺覆盖钣金、机械加工、压铸、注塑等专业领域。当前工艺审核存在审查疏漏、效率低下、周期过长等突出问题,同时设计质量评价与统计反馈存在滞后现象。

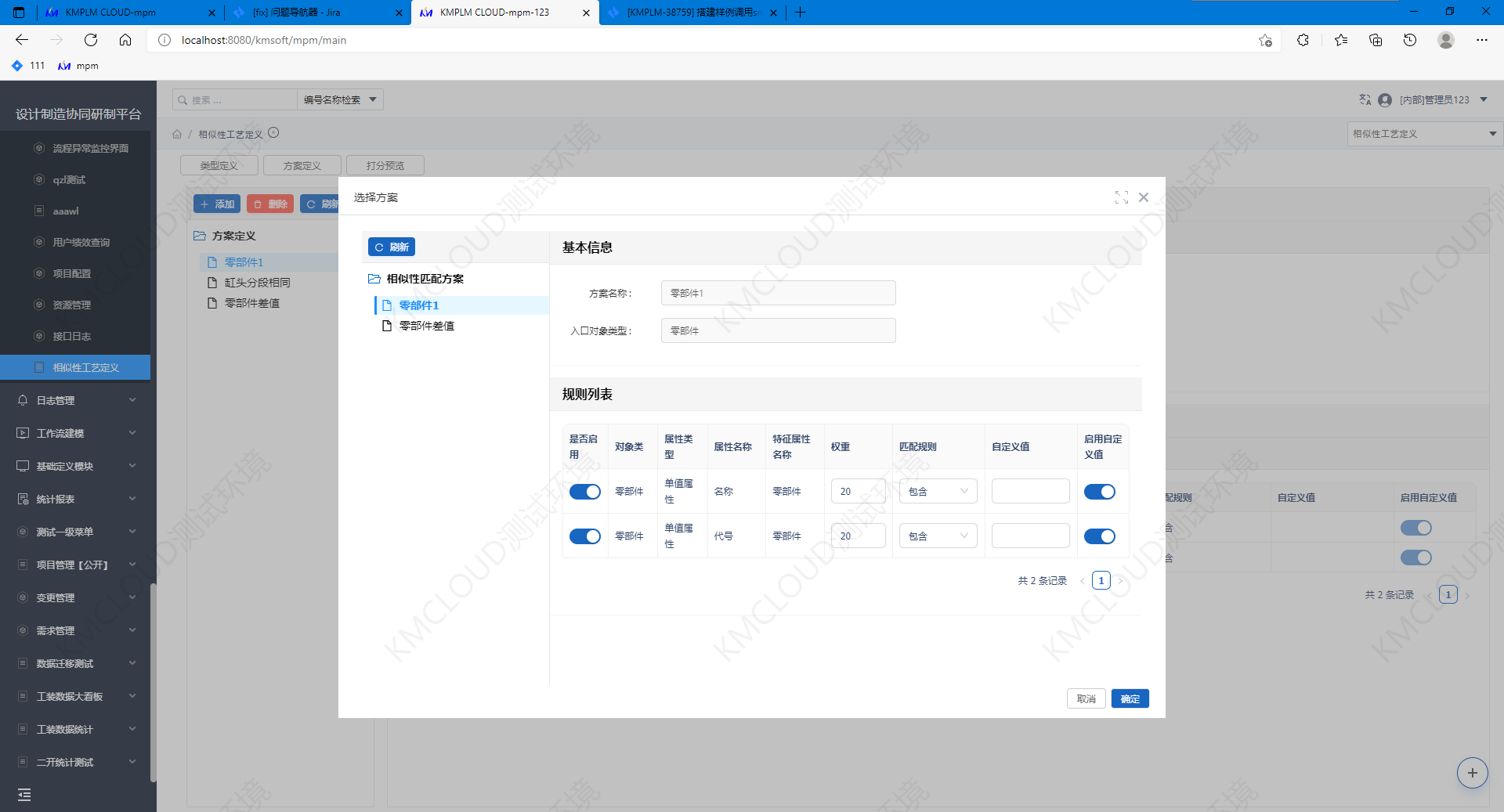

3DDFM产品实施实现全业务域覆盖,推动设计、工艺、审查人员全员应用3D工艺协同审核。通过构建钣金、机加、压铸、注塑等工艺规则体系,形成标准化工艺审核基准,降低经验依赖度超60%。依托实时自查机制实现设计缺陷前置拦截,变更率降低35%,研制周期压缩20%,提升设计质量。经验证,该项目的经济效能达到行业标杆水平。

05

某连接器龙头企业

试制之前发现可制造性问题

四川某连接器公司能为国家重点装备业提供可靠连接器系列产品及技术服务,为互连系统提供整体解决方案。随着产品创新研发增多、工艺标准和规则要求越来越多,传统的依靠个人经验及查看相关标准手动进行分析、判定产品的可制造性,容易出现遗漏和错误,导致设计返工,需要花费大量的人力和时间成本。

开目团队为企业开发适配了符合实际业务需求的审查规则库,覆盖机加、钣金、注塑、压铸、装配等制造工艺,统一了可制造性审查标准;通过一键式操作、智能化分析,企业工程师可快速对三维模型的合规性、零件结构的工艺性和装配件的可装配性进行分析,从而在产品试制之前预先发现设计工艺性问题,减少工艺评审时间以及设计到工艺的往返次数,提升审查效率,缩短产品研制周期。

06

某烟草机械制造企业

提升几何模型建模质量检查效率

该企业是中国烟草总公司直属的最早从事烟草机械产品研发与制造的大型骨干企业之一。在使用3DDFM之前,从设计到工艺、制造的整体审签流程仍采用二维图纸流转,若设计过程中存在问题,或不同工艺人员对产品的审签结果不一,会极大延长产品的研发设计生产周期。

围绕企业实际的业务需求,3DDFM形成了覆盖机加、钣金等专业的审查规则库,实现在PLM系统中提取三维CAD模型的制造特征信息,在知识库的支撑下实现对产品设计工艺性的优化检查分析以及合规性检查,及时发现设计问题和缺陷,提高了审查效率及审查结果的一致性,避免后期的设计返工。

企业在感谢信中提到:“贵公司团队展现出的高超的专业技术水平、高效的组织管理能力以及优秀的服务态度,获得我厂项目团队的一致好评:实施部署的3DDFM审查工具,简便高效,识别率高,显著提升了几何模型建模质量的检查效率,为结构设计工作提供了极大的助力。”

作为我国DFX技术的提出者和开拓者之一,开目软件掌握有先进且成熟的MBD全三维技术和制造特征识别技术。开目3DDFM已经为航空、航天、船舶、电子、重工等装备制造企业提供了全面的降本设计解决方案,并以优质专业的服务态度和研发水平获赢得用户的广泛认可和高度评价。未来,开目软件将持续推动技术创新、打优化心产品,为中国高端制造业提质降本增效贡献开目力量。