开目3DAST赋能全球百年企业:让压缩机装配工艺 “看得见、学得会”

在工业数字化浪潮席卷全球的今天,传统制造巨头如何突破工艺瓶颈,引领行业升级?全球压缩机龙头企业——阿特拉斯·科普柯集团通过开目3DAST三维装配工艺仿真平台,给出了参考答案,实现了从“纸上谈兵”到“三维仿真”的跨越式变革!

阿特拉斯·科普柯集团是一家有着152年历史的全球性工业集团公司,总部位于瑞典斯德哥尔摩,有来自70个国家的39,000多名员工,客户遍及全球180多个国家,在中国设有30多家公司,拥有员工近6,000名。

阿特拉斯·科普柯(无锡)在全球压缩机领域占据领导地位,其产品涵盖活塞式、螺杆式、离心式等复杂机型,单台设备就包含主机系统、冷却系统、管路等数十个精密组件。作为工业生产的 “动力心脏”,压缩机装配过程堪称精密制造的典范。

核心痛点:二维工艺的“无力感”

阿特拉斯・科普柯(无锡)压缩机产品结构精密复杂,主机装配、管路布局等工序挑战大。随着工业智能化升级,现有的基于二维装配工艺卡片式的工艺表达已无法满足企业三维产品模型完整表达、无障碍应用的要求。

动态装配路径难以清晰表达:二维图纸无法清晰展示压缩机多角度装配路径与部件空间关系,装配效率低;

潜在干涉风险无法提前预判:在物理样机装配阶段甚至车间现场暴露干涉问题,导致返工,增加成本;

现场工人易出现错装漏装:一台压缩机有成千上万个零件,二维工艺卡上的零件编号和图片辨识难,导致错装,引发产品质量问题;

解决方案:3DAST三维装配工艺革命

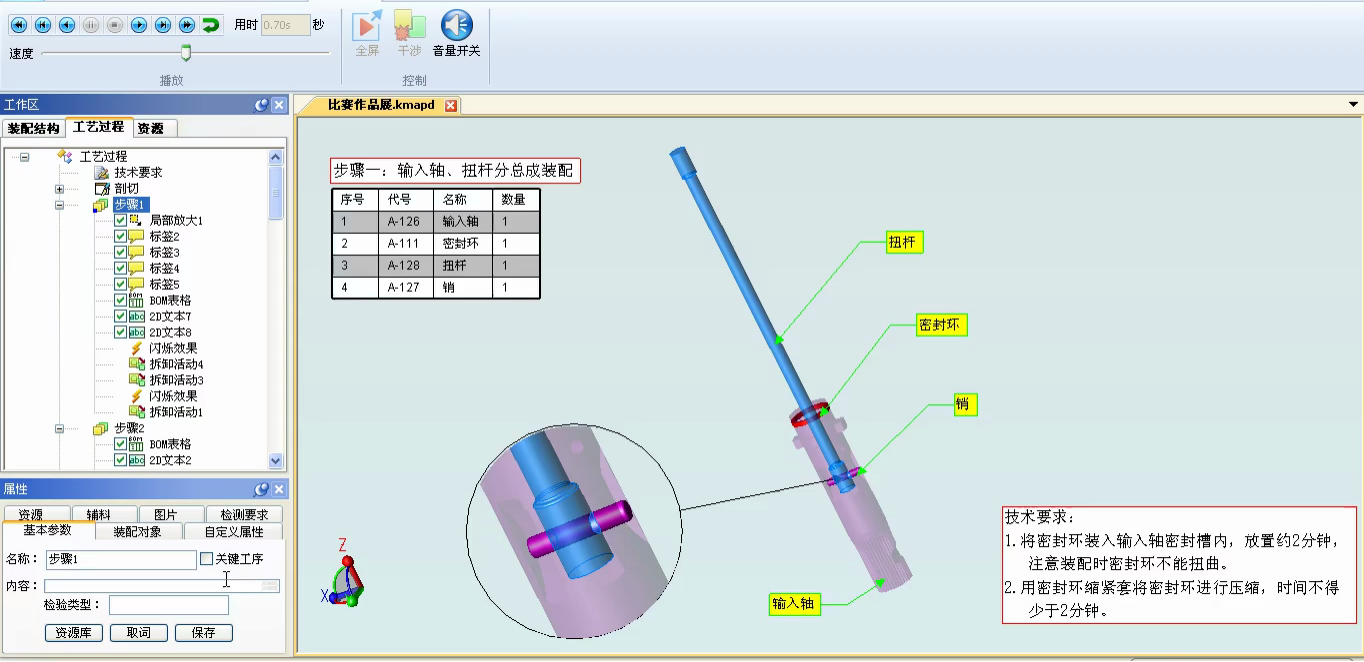

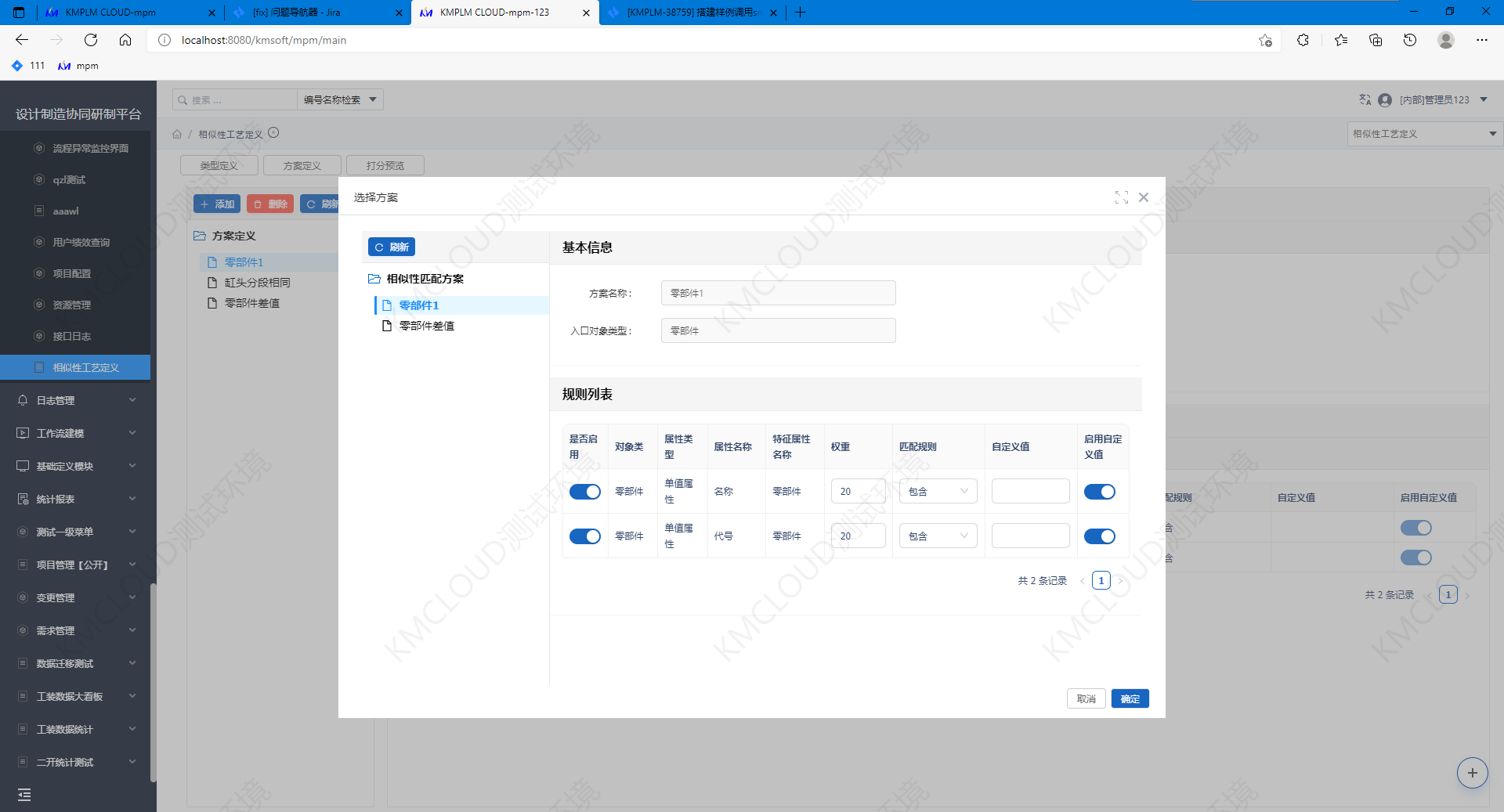

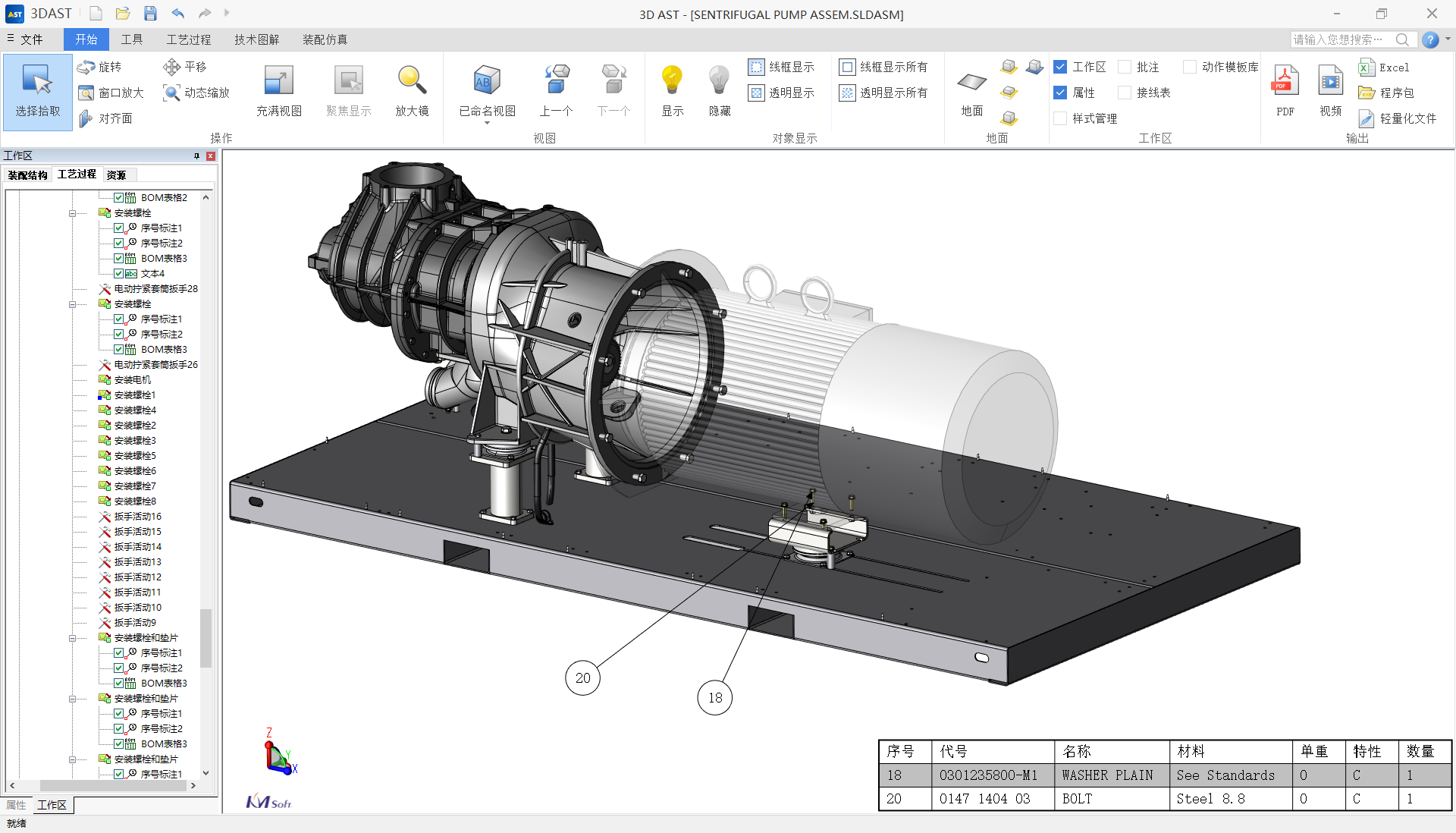

开目团队为阿特拉斯·科普柯(无锡)构建了全三维数字化装配体系,包括三维模型轻量化、零部件属性维护、装配BOM构建、三维装配工序规划、装配工艺详细设计、三维作业指导书编制及发布、现场终端浏览等。

虚拟装配预演:对机头部装、电机安装等30几个工序进行全三维工艺规划与动态仿真,模拟装配顺序,提前验证工艺可行性,减少实物试错成本;

智能防错预警:在压缩机装配工艺设计阶段,自动进行运动干涉检查与装配路径优化,规避现场装配中常见的螺栓拧紧空间不足、管路与线缆干涉等问题,降低返工率;

三维作业指导:通过可视化三维动画,操作工人在车间终端查看动态装配流程,降低理解门槛;

数据一体化整合:实现与设计端CAD无缝集成,轻量化模型、装配结构树、工艺资源库统一管理,确保数据源头一致、流程可追溯。

项目价值:从“救火”到“预防”的质变

装配质量跃升:针对压缩机机头装配、管路连接等复杂环节,三维动态指导清晰呈现每一步操作细节,错装漏装率大幅下降,一次装配合格率显著提高;

效率突破瓶颈:通过三维仿真提前验证核心工序的可行性,工艺规划周期缩短 50%,车间工人借助可视化指导书即可精准操作,工艺人员下现场问题处理量减少 70%;

成本深度优化:在新机种研发或工艺迭代时,通过虚拟环境完成装配路径模拟、干涉检查,有效降低因反复拆装导致的零部件损耗,同时减少返工带来的时间成本与物料浪费;

知识高效传承:将压缩机装配的核心知识沉淀为三维工艺库,新员工通过动态演示快速掌握复杂工序,培训周期大幅缩短,实现“老经验”向“新能力”的高效转化。

“开目3DAST不仅是一套工具,更是装配模式的升级。”阿特拉斯·科普柯(无锡)工程师反馈,“现在在车间就能直接浏览三维动画,就像有个老师傅手把手教!”

开目3DAST在阿特拉斯·科普柯(无锡)的实践证明,在高端装备制造领域,三维工艺数字化已从“可选项”变为“必选项”。面对复杂产品装配,企业亟需通过可视化、仿真化和智能化的手段,将经验转化为精准的数字化生产力。

想了解更多开目数字化项目案例&产品资讯,欢迎关注“开目软件”公众号(kmsoft1996)