聚势开目3DDFM:打通非标自动化设计可制造性的任督二脉

在非标自动化行业,产品定制化程度高、研发周期紧张、零部件结构复杂的行业特性,使得企业长期面临多重业务痛点。8月1日,“数字融合 粤动智造”开目三维可制造性分析系统应用研讨会——非标自动化行业专场在深圳隆重召开,共同探讨数字化转型浪潮下非标自动化行业的破局之道,为行业高质量发展注入新动能。

非标设计审查

KM3DDFM让设计可制造

结合非标自动化行业特色与需求痛点,开目软件3DCAPP事业部高级咨询顾问张锦鹏对此进行了深度剖析:

交付与成本矛盾:周期极短压力大,定制成本高且改图频繁。

技术与市场制约:多域协同要求高,竞争碎片化利润率低。

设计制造壁垒:设计制造脱节,依赖人工评审效率低。

审查变更低效:人工审查易疏漏,变更频繁影响交付。

知识传承困局:知识难固化靠经验,新员工上手慢。

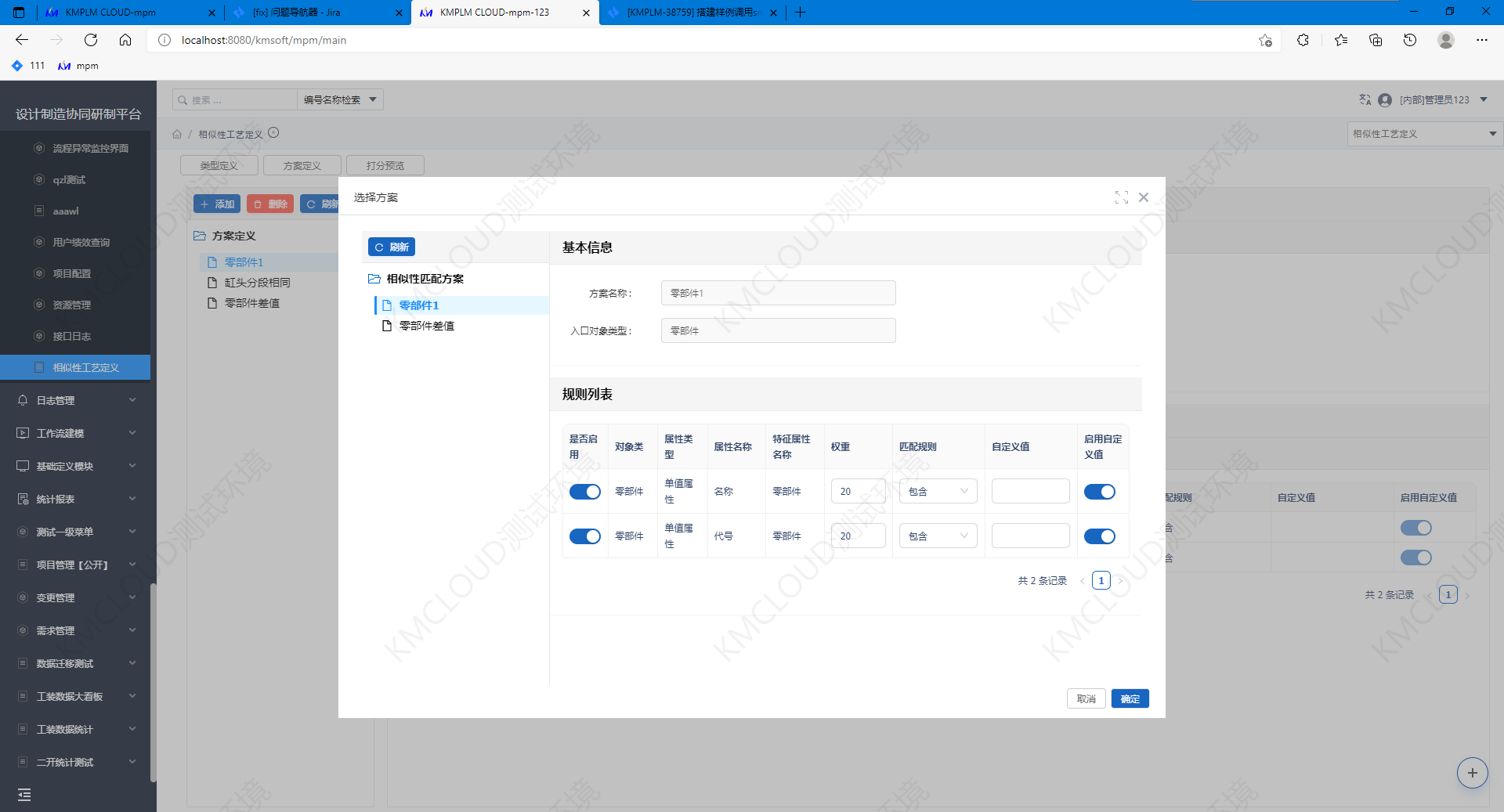

张锦鹏介绍到,开目3DDFM 作为面向并行工程的可制造性设计解决方案,依托覆盖11大工艺领域的2000+规则积淀工艺知识,通过与主流CAD融合实现全流程自动化审查,前置识别设计阶段制造性问题;支持规则自定义扩展与个性配置,并以精准问题定位和量化报告支撑工艺优化,助力企业从设计源头破解制造难题,提升协同效率。

标杆案例验证

从“事后补救”到“事前预防”的价值跃迁

作为全球锂电装备第一梯队企业,广东某智能装备股份有限公司与开目软件的深度合作,成为非标自动化装备制造领域合作的典范。其产品专家在现场分享时介绍到,选择开目作为DFM解决方案合作伙伴,核心在于开目自主核心技术的硬核实力与高端装备制造领域的深厚实践积淀。

此前,该企业受困于设计变更频繁、设计制造协同低效、图纸审查难度大等行业共性痛点。引入开目 KM3DDFM 解决方案后,通过构建设计合规性审查、可制造性验证、可装配性分析的全流程能力,形成了可复制、可推广的协同范式,为高端装备制造企业破解“设计 - 制造”壁垒提供了标杆样本。

构建专属工艺知识体系:沉淀百余条工艺审查规则,建立企业级标准规范,减少人为疏漏,筑牢数字化制造知识根基。

革新跨域协同模式:突破人工沟通低效瓶颈,依托3DDFM实现问题精准传递,协同效率提升超 50%,重塑设计与工艺协同流程。

实现设计工艺并行协同:以3DDFM打通设计与工艺数据链路,重复性问题沟通减少80%,推动研发模式从串行向并行跨越。

提升审查效能与质量:从人工审图升级为智能批量审查,工位效率提升70%以上,显著降低漏检错检率,保障产品质量稳定性。

三维智能工艺

模型驱动工艺全过程智能化

在制造强国战略深入推进的背景下,工艺设计正面临非结构化文件造成的数据断层、可制造性与效率双低、“重设计生产轻工艺技术” 的认知偏差,以及工艺创新乏力与知识管理薄弱等深层挑战。面对以上挑战,开目软件3DCAPP事业部总经理助理骆强介绍了开目三维智能工艺设计解决方案,为制造企业突破工艺瓶颈、迈向高端化提供了关键支撑。

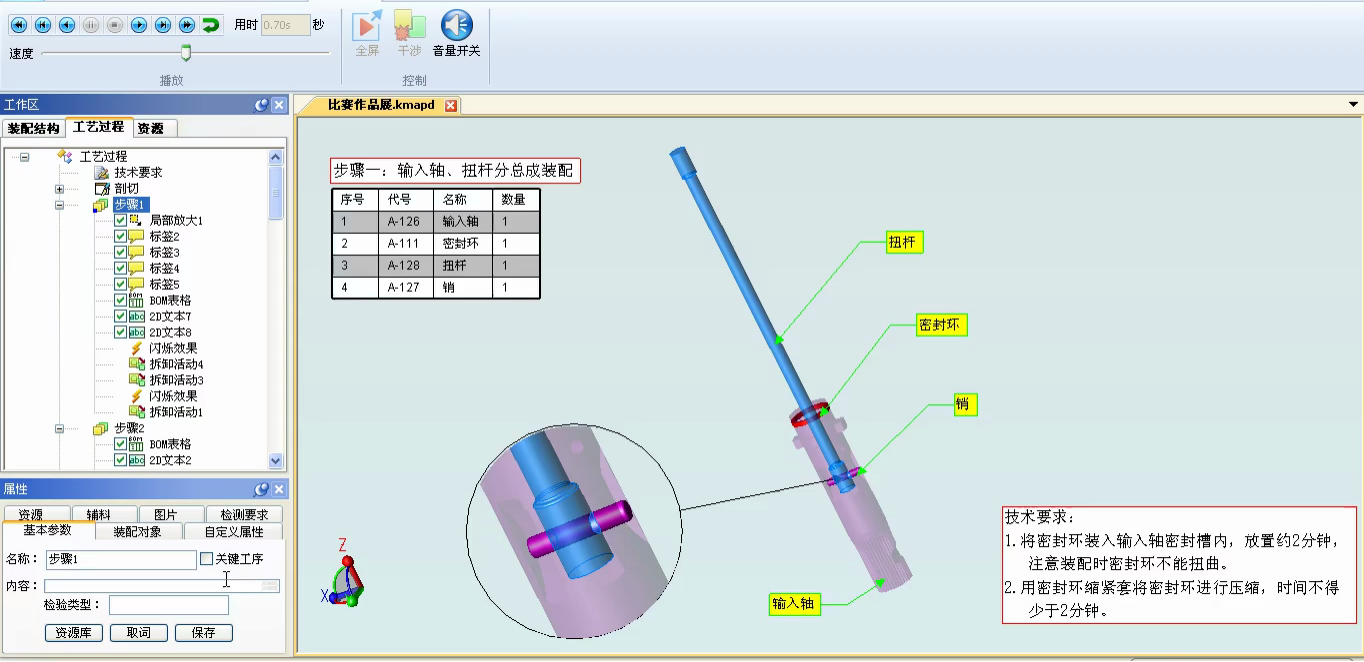

“开目方案”以知识与三维模型驱动,特征识别技术和专家知识库为核心,可实现在三维环境中对产品的工艺分析、规划、设计、作业指导等完整工艺全过程链的可视化、结构化、集成化、知识化和智能化。

降本设计,快速报价:开目3DDFC可基于MBD模型和工艺知识库,无需详细工艺路线,实现三维模型制造成本定量分析,为企业成本控制提供量化依据。

人机交互,装配仿真:开目 3DAST以三维可视化与虚拟仿真为核心,基于设计数模规划装配工艺,可提升效率与质量,还能通过三维可视化指导车间生产。

可视化浏览,在线审阅:开目KMVue可支持40余种格式轻量化浏览,打破沟通障碍,集成系统、实现协同评审等功能,助力客户车间及外协交流。

互动答疑交流

自主技术细节深度解析

在互动答疑环节,参会嘉宾就KM3DDFM的性能、兼容性等关键问题展开热烈探讨。针对“大型装配体处理能力”“CAD 软件兼容性”“后台批量审查” 等疑问,技术团队回应:KM3DDFM采用轻量化三维引擎,可高效处理大型装配体,分析效率达行业领先水平;支持主流 CAD 软件的多版本模型导入;同时具备强大的后台批量审查功能,可实现多模型并行分析,大幅提升批量产品的设计审查效率。

自主技术筑基

KM3DDFM产品应用落地广东

开目软件深圳公司总经理詹红斌介绍了开目自主核心技术与关键产品落地广东的应用情况:开目拥有完全自主知识产权的研发工艺制造一体化的智能制造整体解决方案与“1+3+x”工业软件系列产品,并积极投入广东省制造业企业数字化转型建设,参与多项三维CAD与CAPP的技术研究和标准建设,与广东区域美的集团、中山科彼特、广州亨龙等众多高端制造企业联合进行KM3DDFM应用,打造国内领先的精品工业软件,为广东区域数字经济发展持续贡献力量。

此次研讨会的成功举办,不仅展现了开目软件在三维可制造性分析与智能工艺领域的技术深耕,更为非标自动化行业指明了数字化转型的清晰路径。未来,开目软件将持续以“数字融合”为理念,推动三维技术与制造场景的深度融合,助力更多企业实现 “降本、增效、提质” 的智造升级目标。